Основу серийного и массового производства составляет так называемая штамповка. Данный метод производства позволяет получать дешевые металлоизделия с точной геометрией и отменными прочностными характеристиками.

Штамповое производство появилось в результате механизации и автоматизации кузнечно-прессового оборудования. Одним из главных плодов первой технической революции, которая произошла в XVIII веке, является разработка парового молота.

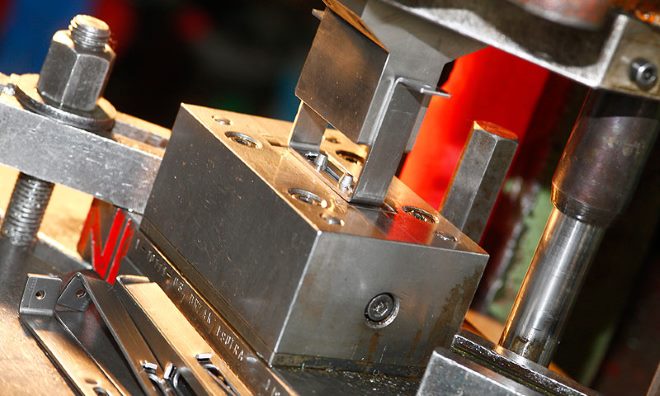

Штамповка металла – процесс изготовления формованных металлоизделий, в основе которого находится метод пластической деформации. Объемная деформация и формование металлоизделия осуществляются пресс-формой, которая состоит из матрицы и прижимного пуансона.

Для создания прижимного усилия используется прессовое оборудование, чаще всего гидравлическое, но встречаются и пневматические пресса и даже механические (электромеханические).

Для организации среднестатистической производственной линии по массовому изготовлению металлоизделий из листового железа толщиной от 0,5-0,7 до 1-1,5 (мм) нужен гидравлический пресс с усилием от 50-100 (т).

Для горячей штамповки из металлических паковок может потребоваться пресс с более высоким усилием, на 1000 или даже 10 000 (т), а в некоторых случаях и более того.

Титул самого мощного гидравлического пресса для штамповки горячих паковок принадлежит китайскому агрегату с усилием 80 000 тонн, который введен в эксплуатацию в 2014 году.

Виды штамповок металла

Существует 2 основных разновидности штампового производства:

- Холодная штамповка

- Горячая штамповка

Метод штамповки определяет массогабаритные параметры заготовок, которые подвергаются пластической деформации.

Если холодная штамповка позволяет безопасно вытянуть и объемно деформировать лишь тонколистовой металла, до 1,5-2 (мм), то горячая штамповка дает возможность работать с заготовками любой толщины.

Холодная штамповка

Сегодня холодная штамповка металла лежит в основе серийного и массового производства. Данный способ формования металлоизделий позволяет получать детали сложной формы с минимальными затратами сил и времени.

Метод холодной штамповки позволяет практически полностью сократить расход материала, который при других способах производства уходит на стружку и окалину.

Для данного способа штампового производства используется в основном тонколистовая сталь. Небольшая толщина заготовки, до 1,5-2 (мм), обеспечивает возможность объемной деформации без разрушения стенок металлоизделия.

Если использовать более толстый металл, при деформировании изделия будут возникать разрывы и растрескивания, что обусловлено высокой прочностью материала при недостаточном уровне пластичности.

Дополнительно холодная штамповка применима к стержням, пруткам и штифтам при формировании головок на болтах, винтиках, заклепках, а также ступеней на пальцах и во многих других случаях.

Различают 2 основных способа холодной штамповки металла:

- Выдавливание

- Высадка

Выдавливание применимо к листовому металлу, а высадка актуальна для стержней, штифтов и других аналогичных заготовок.

При выдавливании производится прижим листового металла к матрице при помощи пуансона. То есть металл выдавливается пуансоном.

При высадке происходит увеличение толщины головки за счет уменьшения длины стержня.

Листовая штамповка

Холодное штампование может быть не только объемным. Еще различают так называемую листовую штамповку, которая предполагает вырубывание из листового металла плоских заготовок различной формы и размеров.

Листовая штамповка металла используется и для создания перфорации на плоских поверхностях.

При помощи листовой штамповки чаще всего изготавливают заготовки в виде «кругляшей», прямоугольников и треугольников. Листовая штамповка используется и при создании всевозможных технологических вырезов и проемов.

Преимущества и недостатки холодного штампования

Ближайшей альтернативой холодному штампованию является использование металлорежущего оборудования с ЧПУ. Но станочная техника с числовым программным управлением актуальна лишь при мелкосерийном или даже единичном производстве.

Дополнительно штамповку металла можно заменить литьем. Но литейное изготовление, как и металлообработка ЧПУ, слабо подходит для крупносерийного и массового производства.

К неоспоримым преимуществам холодного штампования можно отнести:

- Высокую точность размеров

- Хорошие прочностные характеристики металлоизделий

- Возможность получения деталей со сложной геометрией

Из недостатков холодного штампования можно выделить:

- Высокую стоимость штамповой оснастки

- Минимальную толщину металла заготовок, до 1,5-2 мм

Из-за большой цены пресс-форм холодное штампование обретает экономическую выгоду лишь при массовом и крупносерийном производстве.

Горячая штамповка

Горячий метод штампования предполагает работу с предварительно нагретыми заготовками. Металл нагревается до 800 и даже 900 С. Это температурная граница, за которой начинается оплавление кристаллической решетки.

В хорошо нагретом состоянии металл становится мягким и податливым. Для горячего штампования требуется в 10 раз меньше усилий, чем если бы работа производилась с холодными заготовками!

Горячее штампование используется при работе с крупными заготовками. Данным методом штампуются: валы, корпусные элементы, лопасти турбин, зубчатые колеса и многие другие металлоизделия.

Метод горячего штампования металла позволяет получать как детали, требующие дальнейшей обработки (шлифования, протачивания и пр.), так и полностью готовые к дальнейшей сборке/применению металлоизделия.

Для предварительного нагрева заготовок можно использовать как муфельную печь, так и индукционный нагреватель.

Различают несколько видов горячего штампования:

- Предварительное (черновое)

- Чистовое

Предварительная штамповка позволяет получить деталь с припусками под дальнейшую обработку. Геометрия матрицы чернового штампа использует усредненную форму между готовым металлоизделием и паковкой.

При чистовой штамповке металла можно получить изделие с точными размерами. Точность горячей штамповки с чистовой матрицей может достигать 0,5 (мм). Как правило, размеры штампа немного превышают реальные габариты изделия, что обусловлено усадкой металла при охлаждении.

Основные преимущества и недостатки горячей штамповки

В процессе горячей деформации не происходит упрочнения металлической структуры, как в случае с холодной штамповкой. Нагретый металл деформируется без заметного сопротивления, что позволяет добиться однородной структуры по всему объему металлоизделия.

Благодаря качественной структуре металла полученные горячей штамповкой детали способны стойко переносить повышенные механические и термические нагрузки.

У горячей штамповки есть 3 основных преимущества:

- Возможность создания крупных металлоизделий

- Получение однородной структуры металла

- Можно изготавливать детали со сложной геометрией

Что касается побочных явлений, то они у горячего штампования есть. К недостаткам деформации с нагревом можно отнести:

- Появление окалины на поверхности деталей

- Температурное коробление металлоизделий

Несмотря на имеющиеся недостатки горячее штампование хорошо подходит для изготовления деталей в крупносерийном производстве.

Штамповая сталь

При изготовлении пресс-форм используется специальная группа сталей, которую называют штамповой. Для пластической деформации металлоизделий матрица и пуансон пресс-формы должны демонстрировать улучшенные свойства прочности.

Для штамповых марок стали характерны 2 ключевые особенности:

- Высокая твердость

- Улучшенная вязкость

Для изготовления штампов сложной конфигурации применяется сталь, которая отличается наличием минимальной деформации при закаливании.

Пресс-формы с простой геометрией матрицы и пуансона принято создавать из углеродистой стали марок У7, У8, У9, У10, У11 и У12. Штампы для металлоизделий сложной формы изготавливаются из легированной стали, которая закаливается в масле, чаще всего ШХ15.

Пресс-формы для горячей штамповки создаются из стали, стойкой к местному нагреву.