Обработка металлоизделий не ограничивается применением инструмента из одной лишь быстрорежущей стали (рапида). Быстрорез эффективен при сравнительно небольших скоростях резания, до 90-120 (м/мин).

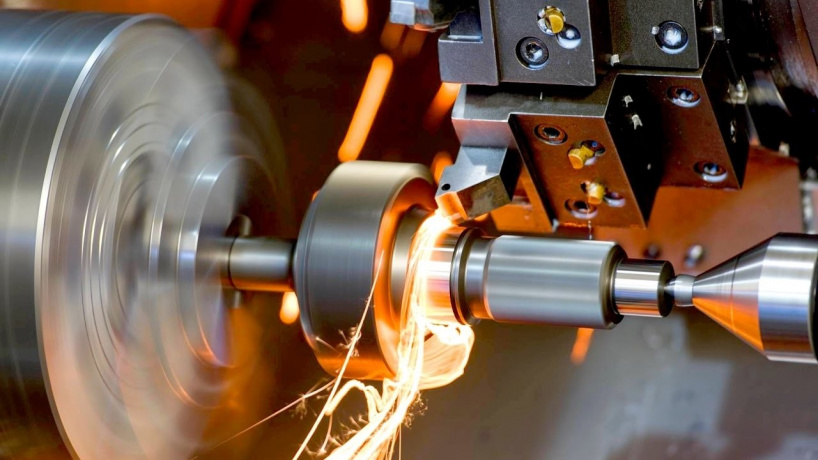

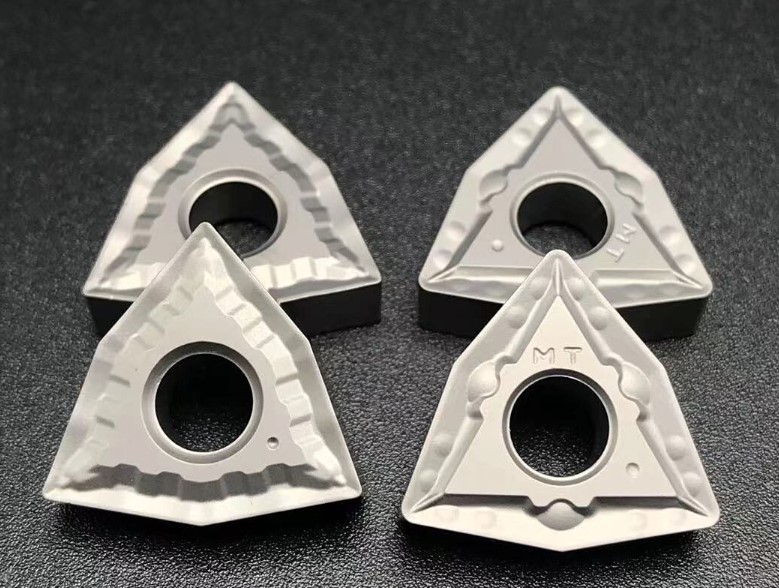

Когда же дело доходит до получистовой и финишной обработки, то применяются повышенные скорости, 100-400 (м/мин). Подобные режимы резания требуют использования более стойкой и прочной инструментальной оснастки. Такие задачи будут по плечу, пожалуй, лишь твердым сплавам и режущей керамике.

Эпоха твердых сплавов началась в 20-х годах прошлого столетия, когда был создан так называемый победит. Это достаточно широкая группа вольфрамокарбидных сплавов, которые превосходно подходят для обработки прочных, но хрупких, чугунных заготовок, закаленной стали и прочих твердых материалов.

Разработка твердых сплавов и режущей керамики позволило многократно повысить производительность резания. С тех пор металлобрабатывающая техника начала оснащаться мощным приводом, до 5-8 (кВт), давая возможность повысить скорость вращения станочного шпинделя до 1500 (об/мин) и более того.

Ниже будет рассказано про виды твердых сплавов и режущей керамики.

Твердые сплавы

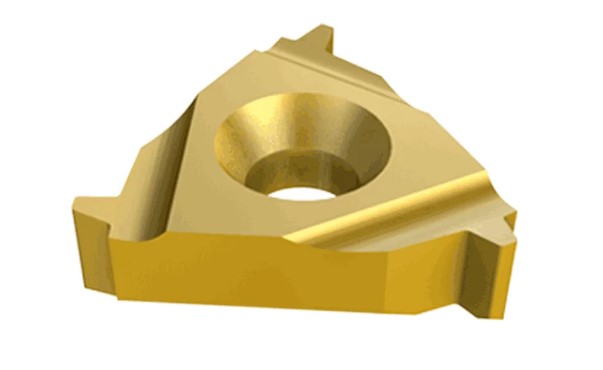

Внедрение в металлообрабатывающее производство твердосплавного инструмента позволило существенно повысить надежность и долговечность режущей кромки.

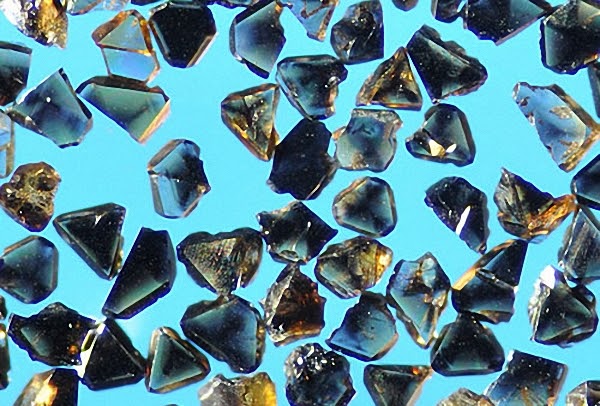

Твердый сплав – насыщенная карбидами смесь, связанная металлическим наполнителем. Как правило, на долю карбидов приходится 70-80% массы. Остальное занимает связующий металл.

Для получения твердого сплава используются карбиды: вольфрама, титана, тантала. Чтобы надежно связать между собой частицы карбидов, смесь насыщается наполняющим металлом на основе: кобальта, никеля, молибдена или их сплавов.

Ключевыми характеристиками твердого сплава можно считать увеличенный показатель вторичной твердости, до 92 HRc, и повышенную теплостойкость (красностойкость), до 1150 С.

Подавляющее большинство твердосплавных материалов создается по технологии порошковой металлургии, методом спекания.

В некоторых случаях твердые сплавы создаются литьем. Но подобные материалы применяются лишь для поверхностной защиты металлоизделий, которые при обычных условиях подвергаются интенсивному механическому износу. Это те же токарные резцы, обоймы и шарики подшипниковых узлов, поверочные плиты и пр.

Литейные твердые сплавы наносятся на защищаемую поверхность металлоизделий либо электродуговой сваркой, либо кислородно-ацетиленовой плавкой.

Из недостатков твердых сплавов можно отметить:

- Высокую цену

- Сложность механической обработки

Для финишного формирования профиля твердосплавных пластин, режущих кромок и прочих поверхностей применяют технологию либо алмазного шлифования, либо кислотной обработки.

Стандартные режущие инструменты на основе быстрорезов не берут твердосплавные поверхности.

Классификация твердых сплавов

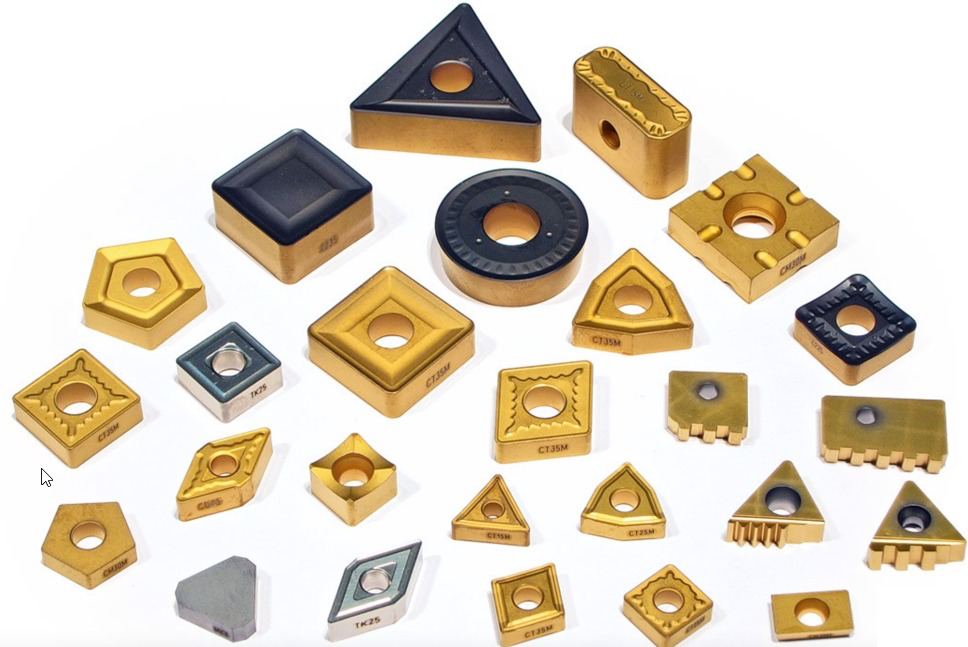

Твердые сплавы классифицируют по составу, выделяя 4 основные группы:

- Однокарбидные (вольфрамовые)

- Двухкарбидные (титано-вольфрамовые)

- Трехкарбидные (титано-тантало-вольфрамовые)

- Безвольфрамовые

Состав твердого сплава определяет допустимые режимы резания и специфику применения инструментальной оснастки.

Однокарбидные твердые сплавы на основе вольфрама

Вольфрамовые однокарбидные твердые сплавы – данная группа имеет маркировку ВК. Твердые сплавы этой серии формируются за счет карбида вольфрама, частицы которого связываются при помощи кобальта.

Распространенные марки однокарбидных твердых сплавов: ВК3, ВК6, ВК8, ВК10-ХОМ.

Вольфрамо-кобальтовая композиция ВК отличается наивысшей прочностью на излом среди всех разновидностей твердых сплавов. Данное свойство определяет ключевое направление инструмента ВК – резка с образованием стружки надлома. Твердые сплавы ВК хорошо подходят для обработки заготовок из чугуна и цветных металлов.

Твердосплавный инструмент из группы ВК меньше всего подвержен влиянию ударных и вибрационных нагрузок.

Для металлорежущего инструмента используются однокарбидные твердые сплавы с концентрацией кобальта до 5-6%. Это так называемые низкокобальтовые композиции.

С ростом содержания кобальта наблюдается повышение прочности на излом, но в ущерб вторичной твердости и теплостойкости.

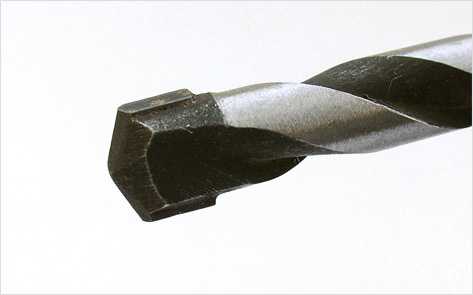

Твердые сплавы с содержанием кобальта 5-10% хорошо подходят для изготовления буровых коронок. Из твердых сплавов с содержание кобальта 10-15% создают прессовые штампы.

Какие еще виды твердых сплавов существуют.

Двухкарбидные твердые сплавы на основе титано-вольфрама

Титано-вольфрамовые двухкарбидные твердые сплавы – к карбиду вольфрама добавлен карбид титана, которые связываются при помощи кобальтового наполнителя. Твердые сплавы данной группы маркируются ТК.

Широкое распространение получили следующие вольфрамо-титановые твердые сплавы: Т15К6, Т30К4, Т5К10.

Двухкарбидные композиции отличаются улучшенной теплостойкостью и повышенной вторичной твердостью. Режущий инструмент серии ТК предназначен для обработки материалов, которые обеспечивают сливную стружку.

Титано-вольфрамовые твердые сплавы хорошо справляются с обработкой нержавеющих, жаропрочных и жаростойких сплавов. Для обработки чугуна инструмент группы ТК не используются.

Для инструментальной оснастки серии ТК обычно выбирают высокоскоростные режимы резания с плавной равномерной проточкой, без ступенчатых переходов. Двухкарбидные композиции чаще всего выбирают для получистовой и чистовой обработки заготовок.

Двухкарбидные титано-вольфрамовые твердые сплавы отличаются уменьшенным модулем упругости, что делает режущий инструмент восприимчивым к ударным и вибрационным нагрузкам.

Трехкарбидные твердые сплавы на основе титано-тантало-вольфрама

Титано-тантало-вольфрамовые трехкарбидные твердые сплавы – серия универсальных режущих материалов, которые эффективно справляются с обработкой как сталей, так и чугунов с цветными металлами. Данная разновидность твердых сплавов имеет маркировку ТТК.

Наиболее известные марки твердых сплавов ТТК: ТТ8К6, ТТ10К8-Б, ТТ7К12.

Введение в состав композиции карбида тантала позволило заметно уменьшить зерновую структуру материала. Твердые сплавы ТТК отличаются высокой плотностью, что нашло отражение в существенном улучшении физико-механических свойств.

Трехкарбидные сплавы с танталом объединяют в себе высокие прочностные характеристики, отменную твердость и хорошую теплостойкость.

Твердые сплавы без вольфрама

Безвольфрамовые твердые сплавы – альтернатива классическим режущим материалам на основе карбида вольфрама в кобальтовой связке. Данная группа твердых сплавов может маркироваться БВТС, ТН или КНТ.

Широкое распространение получили следующие марки БВТС: ТН-20, ТН-50, КНТ-16.

Безвольфрамовые твердые сплавы разработаны в ответ на растущий дефицит вольфрама и кобальта. При изготовлении твердых сплавов БВТС упор делается на карбиды и нитриды титана. В роли связующего металла применяются: никель, молибден либо же никель-молибденовый сплав.

Разумеется, эксплуатационные характеристики безвольфрамовых твердых сплавов заметно уступают аналогам группы ВК, ТК и ТТК. Безвольфрамовые режущие материалы хуже переносят нагрев и механические нагрузки.

Режущий инструмент на основе безвольфрамовых твердых сплавов чаще всего применяется для проточки углеродистых и легированных сталей на стадиях получистовой и чистовой обработки, при использовании повышенных скоростей резания.

Теперь следует отметить виды режущей керамики.

Режущая керамика

В погоне за высокими показателями вторичной твердости и теплостойкости была создана группа режущих материалов на основе керамики. Главной особенностью керамики является отсутствие связующего металла. Зерна оксидов, карбидов и нитридов соединяются между собой за счет высокопрочных атомарных связей, формирующихся в процессе горячего спекания.

Вторичная твердость режущей керамики может достигать 96 HRc, а теплостойкость находится в диапазоне 1200—1400 С. Все это позволяет осуществлять механообработку с применение сверхвысоких скоростей резания, вплоть до 400 (м/мин) и даже более того.

Различают следующие виды режущей керамики:

- Оксидная

- Оксидо-карбидная

- Оксидо-нитридная

- Нитридная

Главным недостатком керамики является высокая хрупкость. Керамический металлорежущий инструмент не предназначен для работы в условиях ударных и вибрационных нагрузок. Режущая керамика задействует в основном на стадии чистовой обработки, позволяя добиваться обработки с минимальной шероховатостью и высоким квалитетом точности.

Для улучшения прочностных характеристик в состав режущей керамики вводятся армирующие волокна. Нередко режущая керамика устанавливается на подложку из твердого сплава.