Механическая обработка материалов повышенной прочности, таких как сталь с чугуном, требует от режущего инструмента хорошей стойкости к износу в условиях высокого нагрева. Ведь место контакта резца с заготовкой может разогреваться вплоть до 500-700 С, зависимо от режимов резания и особенностей обрабатываемого материала.

Простая инструментальная сталь, даже с хорошей закалкой, при нагреве буквально до 200-300 С сразу становится мягкой и податливой.

В прошлом при мехобработке стальных заготовок если и использовались резцы (сверла, фрезы) из инструментальной стали, то лишь на минимальной скорости резания, до 5 (м/мин).

Чтобы сделать режущий инструмент более стойким к износу и долговечным, была создана специальная сталь для механообработки, которая получила название рапидной, то есть быстрорежущей.

Ниже можно узнать о производстве, видах и маркировке быстрорежущей стали.

Что такое рапидная (быстрорежущая) сталь

Быстрорежущая сталь (быстрорез) содержит в своем составе тугоплавкие и жаропрочные легирующие компоненты. Основу лигатуры для рапидной стали составляют вольфрам с молибденом и кобальт. Дополнительно могут использоваться ванадий, хром и многие другие компоненты.

Рапидную группу сталей легко распознать по маркировке. Быстрорежущая сталь имеет в названии первую букву «Р», аббревиатура слова «рапид». Примеры: Р18, Р6М5. Но маркировка может быть другой, особенно в заэвтектоидных и порошковых рапидах.

Из рапида производят широчайший спектр режущей оснастки:

- Пильные полотна (как по металлу, так и дереву)

- Буры и коронки

- Токарные резцы

- Фрезы

- Сверла

- и пр.

Свойства и область применения быстрорежущей стали определяются следующими характеристиками:

- Вторичная прочность

- Красностойкость (теплостойкость)

- Ковкость и шлифуемость (механические свойства)

- Зернистость

Главные параметры рапида зависят от состава и процентного содержания лигатуры, а также особенностей проведения термообработки.

Значение вторичной прочности для быстрорежущей стали обычно находится в пределах 60-70 HRc, зависимо от марки быстрореза. Данный параметр определяет прочностные характеристики рапида в горячем состоянии.

Сохранение высокой прочности при нагреве обусловлено наличием в структуре стали карбидов (вольфрама, молибдена, кобальта) или интерметаллидов. Дополнительно существует так называемый заэвтектоидный рапид, чьи прочностные характеристики определяют главным образом высококачественной мелкозернистой структурой.

Красностойкость определяет температурный порог, при котором режущий инструмент может хорошо сопротивляться механическому износу. Данный параметр сильно зависит от структуры и состава карбидов (интерметаллидов).

С ростом вторичной прочности и красностойкости происходит заметное ухудшение механических свойств. Обычно хороший жаростойкий быстрорез плохо шлифуется. Такой рапид теряет пластичность, острая кромка начинает крошиться.

Классификация быстрорежущих сталей

На сегодняшний день силами металлургии создано свыше 100 марок быстрорежущей стали. Весь спектр рапида можно условно разделить на 3 категории:

- Умеренной теплостойкости

- Повышенной теплостойкости

- Высокой теплостойкости

Уровень теплостойкости отражает время, при котором режущая кромка способна стойко сопротивляться механическому износу в условиях высокой температуры. Уровень теплостойкости рапидной стали подбирается исходя из режимов мехобработки и прочности заготовки.

Рапидная сталь с умеренной теплостойкостью

Быстрорежущая сталь умеренной теплостойкости – рапид этого типа способен сохранять прочность острой кромки на уровне 58 HRc при температуре 615-620 С на протяжении не менее 4 часов.

Умеренный быстрорез хорошо подходит для обработки сталей и чугунов с твердостью 25-30 HRc. Режущий инструмент из такого рапида широко применяется при механической обработке (токарной расточке, фрезеровании, сверлении и пр.) заготовок и металлоизделий из конструкционной стали.

Для быстрорежущей стали умеренного типа подходят скоростные режимы обработки до 30-40 (м/мин). Если же режущий инструмент используется для мехобработки цветных металлов и сплавов, то скорость резания можно повысить до 80 (м/мин).

Рапид умеренной теплоемкости отличается повышенной концентрацией углерода, более 0,6-0,7%. Данная категория быстрорезов представлена в основном вольфрамовыми и вольфрамомолибденовыми сплавами. Достаточно большое распространение получили следующие марки быстрорежущей стали с умеренной теплостойкостью: Р18, Р12, Р9, Р6М5.

Обретение вторичной прочности для рапидной стали с умеренной теплостойкостью объясняется формированием карбидов в процессе многократного отпуска.

Рапидная сталь с повышенной теплостойкостью

Быстрорежущая сталь повышенной теплостойкости – данная разновидность рапида позволяет острию сохранять твердость на уровне 58 HRc при температуре 630-650 С на протяжении 4 часов.

Рапид повышенной теплостойкости рационально использовать как при обработке стандартной конструкционной стали твердостью 25-30 HRc, так и улучшенных марок конструкционной стали, твердость которых достигает 27-32 HRc.

При мехобработке конструкционной стали быстрорезом с повышенной теплостойкостью допустимо увеличение скорости резания до 60-70 (м/мин).

Повышенный уровень теплостойкости рапидной стали обусловлен наличием увеличенной концентрации углерода, свыше 1%. При увеличении С наблюдается повышение не только теплостойкости, но и вторичной прочности.

Быстрорежущие стали повышенной теплостойкости можно разделить на:

- Высокоуглеродистые

- Высокованадиевые

- Кобальтовые

Увеличенная концентрация в рапидной стали ванадия дает возможность заметно повысить твердость режущей кромки, 65-66 HRc. Такой инструмент является более надежным и долговечным, чем предыдущие варианты быстрореза.

Распространенные марки высокованадиевого рапида с повышенной теплостойкостью: Р12Ф3, Р6М5Ф3.

Высокованадиевые стали хорошо себя зарекомендовали при изготовлении быстрорежущего инструмента для осуществления получистовой и чистовой обработки.

Введение в быстрорежущую сталь кобальта позволяет повысить твердость инструмента до 70 HRc. Вместе с тем возрастает и температурная стойкость, до 645-650 С.

Широкое распространение получил кобальтовый рапид с повышенной теплостойкостью следующих марок: Р6М5К5, Р12Ф4К5, Р9К5.

Режущий инструмент из рапида с кобальтом отличается достаточно большой ценой. Данный вариант быстрореза относится к категории специализированных. Он применяется при обработке заготовок на основе титанового сплава и легированной стали повышенной прочности.

Разумеется, существует и доступный по цене кобальтовый инструмент, Р9К5. Он подходит для обработки простой конструкционной стали, но с использованием повышенных скоростей резания, до 60-70 (м/мин).

Рапидная сталь с высокой теплостойкостью

Быстрорежущая сталь высокой теплостойкости – данная категория рапида позволяет острой кромке оставаться твердой, 58 HRc, при температуре 700-730 С на протяжении до 4 часов.

Рапидную сталь высокой теплостойкости еще называют сверхбыстрорежущей сталью. Данная разновидность быстрореза отличается упрочнением интерметаллидами.

Сверхбыстрорезы представлены в основном высоколегированными сплавами кобальта. Данная разновидность рапида отличается пониженной концентрацией углерода. Наибольшее распространение получила марка быстрорежущей стали В11М7К23.

Рапид высокой теплостойкости отличается большой твердостью, 70 HRc. Металлорежущий инструмент хорошо подходит для механообработки на высоких скоростях резания. Такая сталь многократно превосходит надежность и долговечность быстрорезов с повышенной теплостойкостью.

Сверхбыстрорезы являются переходной стадией между быстрорежущими сталями и твердыми сплавами. Режущий инструмент из такого рапида используют при мехобработке титановых сплавов и сталей с высокой твердостью, до 45-50 HRc.

Дальнейшее развитие быстрорежущей стали

Классический рапид создается методом литья с последующей многоступенчатой термообработкой. В процессе расплава происходит разложение многих компонентов лигатуры, в частности карбидов. Это негативно сказывается на прочностных характеристиках и теплостойкости режущего инструмента.

Для механообработки особо прочных материалов (титановых, композитных, стекловолоконных и пр.) нужен так называемый твердосплавный инструмент.

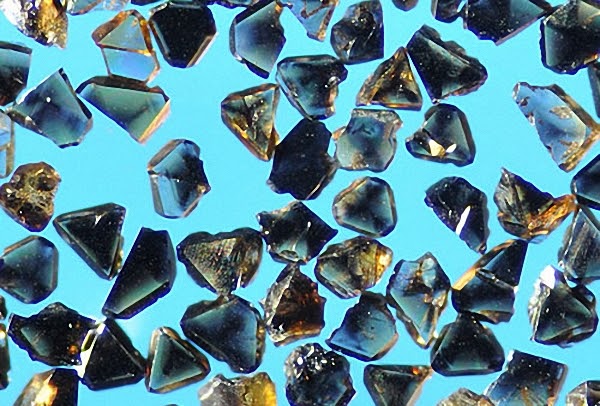

Для получения режущих пластин и головок из твердого сплава прибегают к помощи порошковой металлургии. В данном случае инструмент создается методом прессования и спекания.

Твердый сплав отливается высочайшим уровнем твердости, 64-102 HRc. На высоте находится и теплостойкость, вплоть до 1100 С.