При изготовлении или ремонте ответственных поверхностей, к которым предъявляются особые требования, многие специалисты рекомендуют использовать такую технологическую операцию, как шабрение. В обзоре будет рассказано о том, как шабрить металл.

По уровню чистоты получаемой поверхности шабрение металла превосходит шлифование и припасовку.

Шабрение – механическая обработка при помощи специального скребка (шабера). Благодаря шабрению убираются микронеровности, представленные шероховатостью и волнистостью.

Работы по шабрению металла считаются одними из самых трудоемких. Грамотно зашабрить целевые поверхности сможет лишь мастер высокой квалификации. На сегодняшний день шабрение металла является одной из немногих технологических операций, которые невозможно автоматизировать и полностью заменить машинным трудом.

Нередко шабрение включают в технологическую карту механообработки на финишной стадии, после фрезерования или шлифования. Лишь шаберу под силу убрать волнообразные микронеровности, которые со временем становятся причиной перекоса и смещения направляющих и других ответственных механизмов.

Шабрение металла может быть как прямым, так и криволинейным. Чаще всего шабрению подвергают:

- Направляющие станочных механизмов

- Поверочные плиты и опорные поверхности для размещения заготовок

- Пазы

- Оправки для подшипниковых узлов

Как правило, шабрят детали из серого чугуна и углеродистой стали без закалки.

Что такое шабер

Шабер по металлу – скребок в виде резца, плоского или фасонного. Рабочая часть шабера изготавливается как из хорошо закаленной высокоуглеродистой стали, так и чугуна, рапида или твердого сплава.

Острая кромка шабера может быть съемной или же припаянной. Широкое распространение получили шаберы с многосторонним резцом. В таких моделях при износе лезвия головку можно развернуть обратной стороной, где находится запасная рабочая часть.

Необъемлемой частью шабера по металлу является удлиненная рукоятка. Длина держателя обычно составляет 300-400 (мм). Край ручки должен иметь безопасный округлый упор.

Виды шабера

Для начала следует сказать, что существуют как плоские, так и многогранные шаберы. Как понятно, плоские шаберы по металлу используются для обработки ровных поверхностей. Многогранные же скребки применяются при шабрении криволинейных и выгнутых поверхностей.

Дополнительно различают кольцевые шаберы, которые используются для скобления сферических вогнутых поверхностей.

Рабочая часть шаберов может быть прямой или загнутой.

Шаберы можно классифицировать по типу механической обработки:

- Для чернового шабрения

- Для получистового шабрения

- Для чистового шабрения

Шаберы по металлу для разных этапов механообработки отличаются как шириной резца и геометрией лезвия, так и углом заточки острой кромки.

- Шаберы для черновой обработки – отличительной особенностью таких скребков является увеличенная ширина резца. Ширина режущей части обычно составляет в пределах 30 (мм).

Лезвие черновых шаберов имеет наибольшее закругление. Угол заточки острой кромки обычно составляет в пределах 75˚ для стали и чугуна.

При черновом шабрении металла обычно снимается слой металла толщиной около 0,04 (мм). Длина рабочего хода шабера, при скоблении металлической поверхности, обычно находится в пределах 20-30 (мм).

Если на обрабатываемой поверхности есть царапины глубже 0,5-1 (мм), то к черновому шабрению приступают лишь после предварительного фрезерования.

- Шаберы для получистовой обработки – данная категория скребков отличается менее широкой режущей кромкой. Средняя ширина резцов составляет примерно 20 (мм).

При получистовом шабрении снимается слой металла около 0,01 (мм). Длина рабочего хода скребка составляет 10-15 (мм).

В получистовых шаберах по металлу используется лезвие с минимальным закруглением. Угол заточки острия находится в пределах 75-90˚.

- Шаберы для чистовой обработки – скребки для финишной обработки. Резцы этого типа можно узнать по уменьшенной ширине режущей кромки. Ширина финишного шабера составляет около 10 (мм).

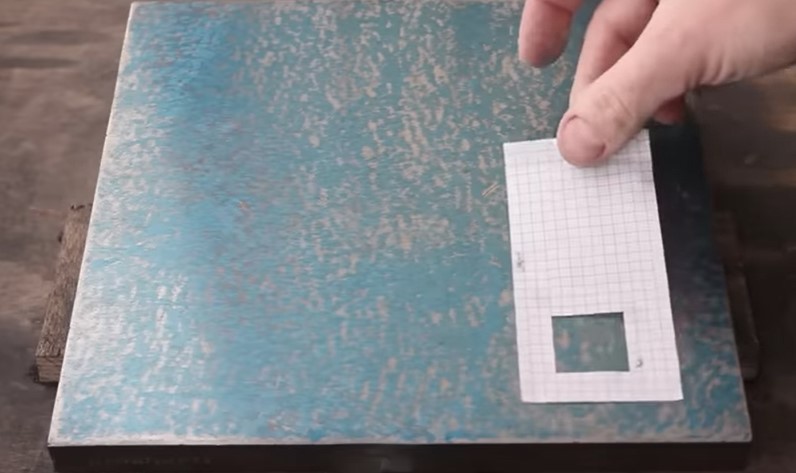

Чистовая обработка металла предусматривает глубину шабрения около 0,004 (мм). На этом этапе обработки производится практически полное размывание волнистости. Количество точек в квадрате 25×25 (мм) может составлять от 20 до 30, зависимо от качества шабрения.

Длина рабочего хода финишного шабера обычно не превышает 5 (мм).

Для чистового шабрения металла используются резцы с плоской кромкой, без закругления. Угол заточки финишного шабера составляет 90-100˚.

Теперь подробнее о том, как шабрить металл.

Технология шабрения металла

Для выравнивания ответственных поверхностей потребуется достаточно большой перечень инструментов и приспособлений:

- Набор шаберов (черновой, получистовой, чистовой)

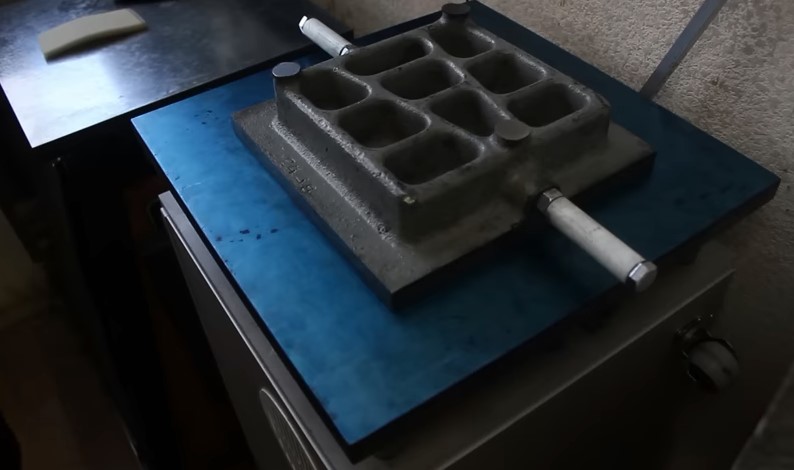

- Поверочная плита для контроля микронеровностей

- Микрометр

- Держатель микрометра

- Материалы для краски и чистки поверхностей

Шабрение металла предполагает сильное и интенсивное механическое воздействие на обрабатываемую поверхность. По этой причине деталь нужно надежно зафиксировать.

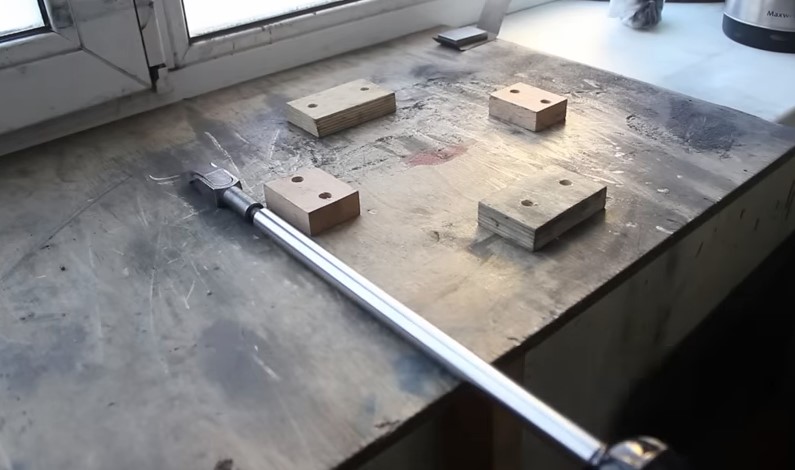

- Готовим рабочее место и фиксаторы. Нужен будет верстак с ровной и жесткой поверхностью. Специалисты рекомендуют установить на столешницу ограничители хода.

Конечно, можно прижать деталь струбцинами, но в этом случае рабочая поверхность может в некоторых местах перекрываться прижимными губками.

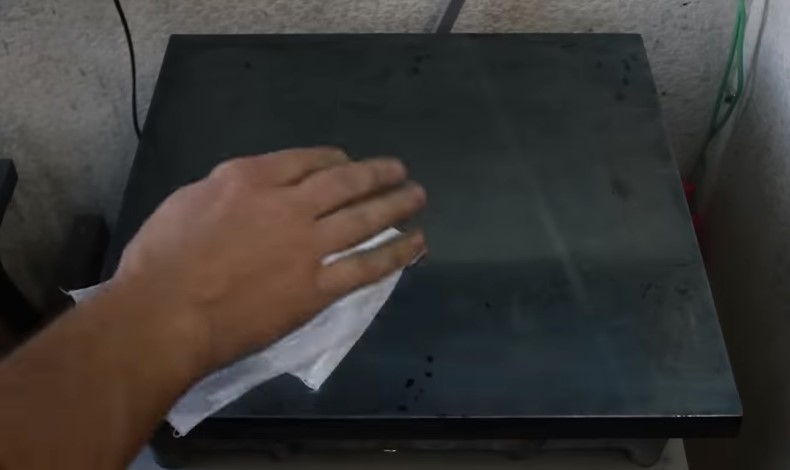

- Очищаем обрабатываемую поверхность. Лучше всего использовать растворитель с салфеткой.

Если поверхность имеет большую шероховатость или какие-то острые заусенцы, то предварительно нужно будет зачистить металл наждачной бумагой. В противном случае можно повредить эталонную поверхность поверочной плиты.

- Очищаем поверочную плиту. Используем тот же растворитель и салфетку.

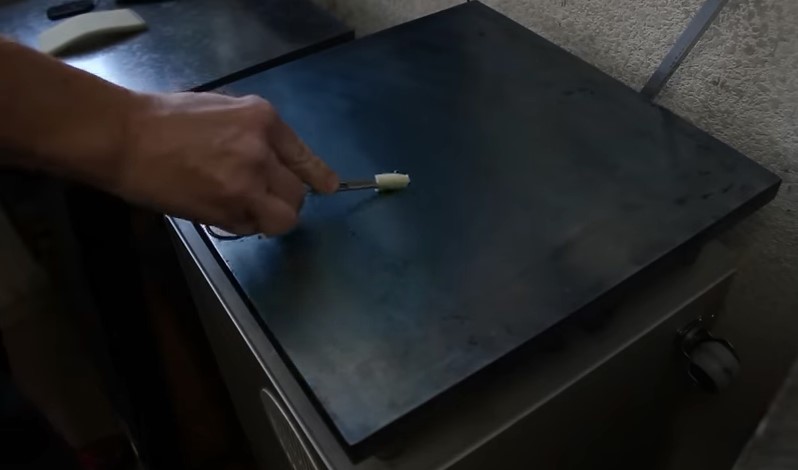

- Наносим краситель на поверочную плиту. Требуется специальный красящий пигмент для поверки. Существует краска как на водной, так и масляной основе.

Пигмент рекомендуется наносить мягким валиком на силиконовой или акриловой основе.

Слой краски должен быть минимальным. Пигмент не рекомендуется оставлять на плите. По завершению работы следует обязательно удалить краску растворителем.

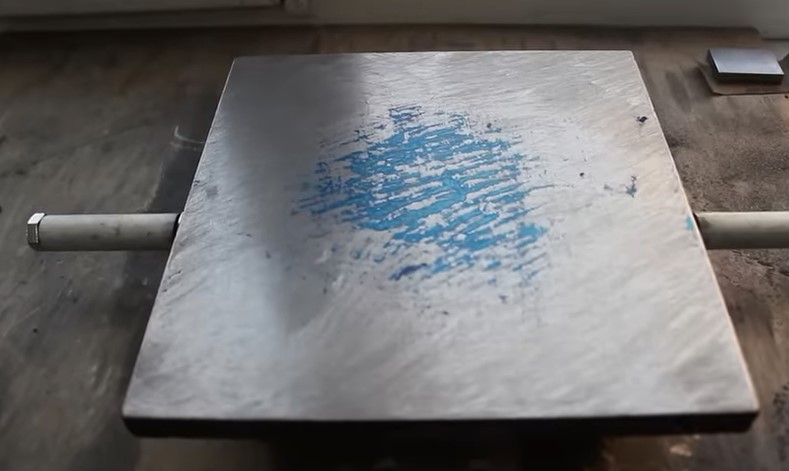

- Ставим обрабатываемую поверхность на поверочную плиту. При этом нужно слегка пошевелить деталь, то есть поерзать контактной поверхностью в разные стороны.

В этом случае красящий пигмент с поверочной плиты осядет на вершинах неровностей. Впадины же останутся неокрашенными.

- Переносим делать на верстак и фиксируем ее.

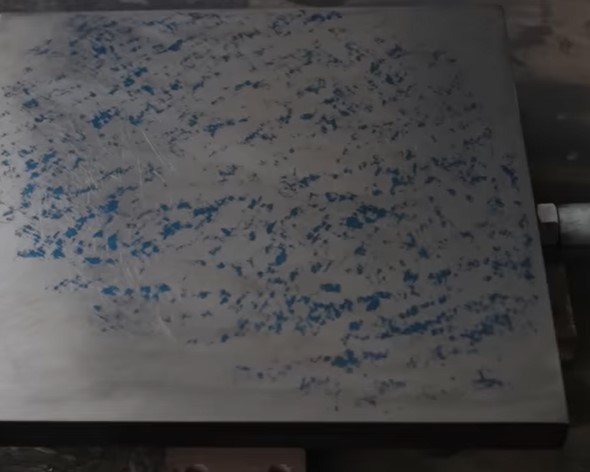

- Нужно осмотреть обрабатываемую поверхность и наметить все места, нуждающиеся в шабрении.

- Шабрим окрашенные места. Для начала нужен обдирочный черновой скребок.

Черновой шабер по металлу обычно располагают по отношению к обрабатываемой поверхности под углом 30-45˚. Допускаются размашистые грубые движения.

Зашабренную поверхность нужно очистить от металлической пыли. Если при тактильном обследовании чувствуется высокая шероховатость, то придется дополнительно пройтись по поверхности мелкозернистым наждаком.

- Ставим обрабатываемую поверхность на поверочную плиту. Предварительно желательно размазать имеющуюся на поверхности краску.

- Повторно контролируем положение неровностей.

- Шабрим окрашенные области. Вместо чернового скребка следует выбрать шабер для получистовой обработки.

В данном случае рабочий ход шабера следует уменьшить. Получистовой скребок рекомендуется размещать под углом 20-30˚ по отношению к обрабатываемой поверхности.

После шабрения металла нужно хорошо очистить рабочую область от металлической крошки. Далее повторяем процедуру контроля микронеровностей.

- После получистового скобления переходим к чистовому шабрению. Как понятно, нужно выбрать соответствующий скребок, узкий, с углом заточки 90-100˚.

Чистовой шабер по металлу рекомендуется располагать по отношению к обрабатываемой поверхности практически параллельно, под углом 5-10˚. Движения шабера должны быть короткими и точными. Длина хода чистового шабера обычно составляет около 5 (мм).

- После контрольной поверки зашабренной поверхности нужно подсчитать количество точек в квадрате 25×25 (мм).

Финишное шабрение металла считается завершенным, когда количество точек на квадрат составляет не менее 20. Качественное шабрение, которое требуется для прецизионного оборудования, предусматривает 25-30 точек на квадрат.

Что еще нужно знать о том, как шабрить металл.

Нужно ли после шабрения дополнительно обрабатывать поверхность

Многие специалисты рекомендуют после шабрения осуществить процедуру полирования металла. Для полировки следует использовать специальную мелкоабразивную пасту. Размер зерна полировальной пасты должен быть в пределах 2-3 (мкм).