Появлению современной стали предшествовал долгий и тернистый путь. Традиционная в сегодняшнем понимании сталь появилась лишь в середине XIX века, когда чугун начали продувать кислородом, для снижения концентрации углерода.

До этого же момента большая часть металлоизделий на основе железа (Fe) была представлена булатной сталью и дамаском. В статье пойдет речь о том, как изготовить булат.

Родиной булатной стали считается Индия. Около 1000 лет до н.э. металлурги этого региона создали металл с особой структурой, который сочетал в себе прочность чугуна и пластичность железа. Это сделало булат ковким и упругим.

Первые металлоизделия на основе кричного железа хоть и превосходили по прочности медь с бронзой, но все же имели заметные изъяны, связанные с быстрым износом острой кромки.

Для улучшения эксплуатационных характеристик железных инструментов и доспехов древним металлургам пришлось разработать технологии, приблизившие появление современной стали. Речь идет о создании дамасской стали и булата. В статье можно будет узнать о том, как изготовить дамаск.

В чем различие между булатом, дамаском и современной сталью

Стоит сразу заметить, что булат и дамаск имеют на поверхности легкое рифление, обусловленное особой структурой металла. Но все же дамаск и булат производятся различным способом.

- Булатную сталь получают сплавлением жидкого чугуна со стружкой низкоуглеродистого железа. В результате плавки на свет появляется прочный и в то же время пластичный (ковкий) металл.

Нередко после выплавки булат подвергается многократной ковке. Единого сорта или марки булатной стали не существует. Различают десяток разновидностей булата, которые отличаются между собой особенностями сплавления высокоуглеродистого чугуна с низкоуглеродистым железом, а также технологией последующей механообработки.

Изделия из булатной стали можно ковать. Параллельно с пластичностью эта разновидность стали обладает достаточно высокой прочностью и неплохой упругостью. Острую кромку булатного инструмента можно подвергать температурной закалке.

Ниже по тексту можно будет узнать о том, как изготовить булат.

- Дамасская сталь является результатом кузнечной сварки двух и более того слоев железа с различной концентрацией углерода. Обычно лист железа с высоким содержание углерода соединяется с листом низкоуглеродистого железа.

После многократного соединения разнородных металлических слоев получается нечто среднее между хрупким и прочным высокоуглеродистым чугуном и пластичным железом с низким содержанием углерода.

Дамасская сталь неплохо поддается ковке, оставаясь при этом достаточно прочной. Инструмент из дамаска допустимо подвергать закалке.

В статье будет рассказано о том, как изготовить дамаск.

- Касательно современной стали, такой металл является результатом оптимизации уровня углерода в железном расплаве.

При плавке рудного железа металл насыщается углеродом, превращаясь в чугун. Такой металл имеет содержание углерода свыше 2,14%. Повышенная концентрация углерода делает металл очень прочным. Но в то же время чугун является хрупким, что не позволяет его полноценно ковать.

Для снижения концентрации углерода чугун продувают кислородом. При снижении концентрации углерода снижаются прочностные характеристики металла. Но в этом случае увеличивается пластичность и вязкость, открывая возможность для ковки металла. Современная сталь имеет концентрацию углерода от 0,02 до 2,14%.

Низкоуглеродистая сталь содержит в пределах 0,25% углерода. Среднеуглеродистые марки стали имеют концентрацию углерода на уровне 0,3-0,55%. Сталь с углеродом от 0,7 до 2,14% называют высокоуглеродистой.

Как понятно, современная сталь, как и булат с дамаском, пытается «подружить» прочный высокоуглеродистый чугун с ковким железом, который отличается низким содержанием углерода.

Но производство современной стали является полностью контролируемым процессом, что позволяет получать чистый, стабильный и качественный металл с необходимыми свойствами. Что же касается булата и дамасской стали, эти разновидности ковкого и прочного металла обладают далеко не эталонными эксплуатационными характеристиками.

Как изготовить булат.

Особенности булатной стали

Следует начать с того, что история металлургии ведет свой отчет примерно с периода 9000 лет до н.э. Первые металлоизделия создавались из меди, золота и серебра, а впоследствии и бронзы. Работа же с железной рудой началась гораздо позже, около 2000 лет до н.э. Черная металлургия древности была основана на производстве так называемого кричного железа.

Крицу получали при переплавке железной руды вперемешку с древесным углем. Разумеется, для полноценной плавки металла нужна температура 1538 С. А в древнем сыродутном горне едва ли удавалось развивать жар под 1200—1300 С.

При такой температуре вместо расплавленного металла получался сгусток оплавленных металлических частиц и породы. Это то самое кричное железо. После выплавки сгусток крицы нужно было хорошо проковать, чтобы выбить из металла остатки оплавленной породы (шлака).

Помимо крицы получался и чугун, который плавится при температуре в пределах 1200 С. Чугун просто стекал в самый низ.

Из-за сильной хрупкости, что обусловлено повышенной концентрацией углерода, чугун долгое время считался шлаком и выбраковывался.

Крица же имела минимальную концентрацию углерода, что позволяло легко ковать железо.

Древние металлурги не могли ограничиться инструментом и доспехами из кричного железа, так как крица не закаливалась и не обеспечивала металлоизделиям хороших прочностных характеристик. Такие свойства крицы были обусловлены низким содержанием углерода.

Со временем металлурги начали добавлять рубленные куски (стружку) кричного железа, примерно 60-70% от общей массы, в жидкий чугунный расплав, который собирался в самом низу горна. Это и была первая в своем роде булатная сталь.

Стружка из крицы выступала в роли источника низкоуглеродистого железа, который легко ковался. Расплав же чугуна использовался в качестве высокоуглеродистой матрицы, обладающей высокой прочностью. На выходе получалось нечто среднее, то есть достаточно прочный металл, который можно было без каких-либо особых ухищрений подвергать ковке.

Как изготовить дамаск.

Особенности дамасской стали

В прошлом было сложно контролировать состав и структуру кричного железа. Один кусок крицы получался мягким, с хорошей ковкостью, но плохой прочностью. Другая крица выходила излишне прочной и вместе с тем хрупкой.

Чтобы не отбраковывать кричное железо, так как его производство требовало весьма много сил и времени, древние металлурги решили соединять между собой куски хрупкой и мягкой крицы. Так получилась дамасская сталь.

- Пластину мягкой крицы разогревали до состояния податливости. То же самое делали с пластиной хрупкой крицы.

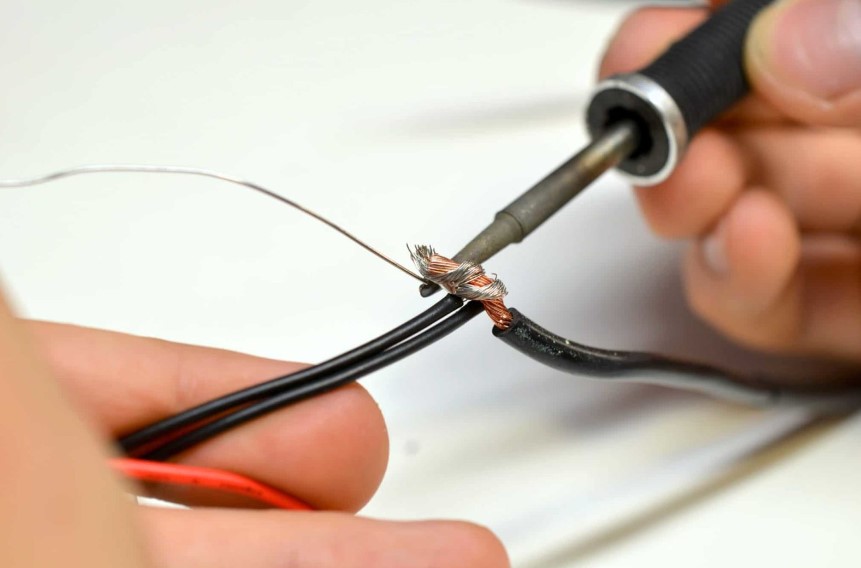

- После разогрева разнородные пластины кричного железа проковывали. Данный процесс именуется кузнечной сваркой. Разогретые до красного металлические пластины соединялись в единое металлоизделие.

- Затем заготовка разогревалась повторно и сгибалась в 2-3 слоя. Сверток металла вновь расплескивался до состояния единой пластины.

Процесс разогревания, сворачивания и расплескивания пластины осуществлялся многократно. Качественная дамасская сталь сворачивалась и проковывалась 30-40 раз подряд!

В итоге мягкая и ковкая крица перемешивалась с прочным и хрупким железом. На выходе получался достаточно ковкий металл с хорошими прочностными характеристиками.

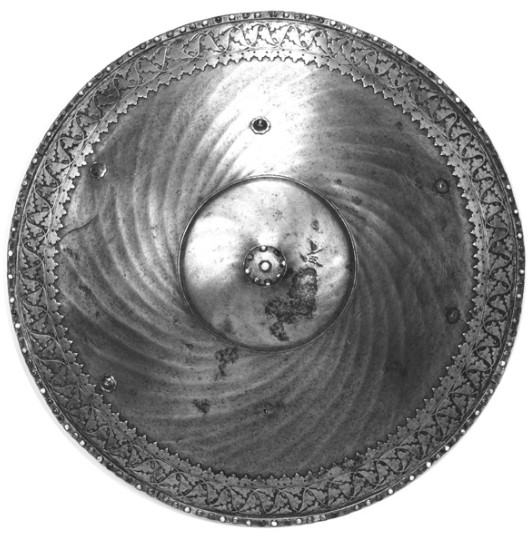

В свое время грамотно изготовленная дамасская сталь стоила в 3 раза дороже золота. Из дамаска создавалась экипировка для «броненосцев». Хорошо натренированный воин, который облачен в броню и вооружен мечем из дамасской стали, становился неуязвимым на поле боя.

Булат и дамасская сталь сегодня

Разумеется, появление булата и дамасской стали определили железную эпоху, которая формально продолжается и поныне. Но эксплуатационные характеристики стали заметно превосходят параметры булата и дамаска вместе взятых.

Технология производства булатной стали и дамаска сегодня культивируется лишь в кругах любителей-энтузиастов кузнечного дела. В промышленности же данные металлы уже давно не используются.

Сегодня если и применяются булат с дамаском, то по большей части лишь для создания декоративного эффекта. Данные металлы обладают рифленой узорчатой поверхностью, которая в прошлом считалась визитной карточкой высококачественных металлоизделий.

Сегодня многие производители исторических репликаций активно пользуются технологией протравки металла. В процессе травления металлических поверхностей можно добиться появления узорчатого рифления, имитирующего булатную сталь или дамаск.