Среди используемых способов сварки металлических частей и конструкций наиболее передовым способом, обеспечивающим качественный аккуратный шов, является лазерная сварка металлов.

Ее применяют, когда к точности получаемых форм предъявляются высокие требования. Достигается это за счет высокой точности сварного шва, который при лазерной сварке имеет небольшую ширину и достаточную глубину.

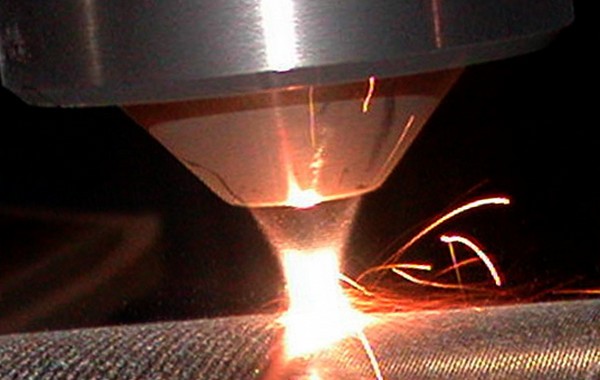

Тонкий шов получается при воздействии на металл мощного лазерного излучения в ограниченной области его воздействия, вызывающего нагрев в этой зоне до высоких температур за короткий период времени.

- Технология лазерной сварки

- Условия и способы осуществления сварочного процесса

- Оборудование для проведения лазерной сварки

- Аппараты лазерной сварки металлов

- Лазеры с твердым активным элементом

- Аппараты с элементами на основе газовой среды

- Особенности сварки лазером тонкостенных металлов

- Различия в технологии проведения лазерной сварки разных металлов

- Ручная сварка

- Заключение

Технология лазерной сварки

Рассмотрим природу теплового воздействия лазера на металл и последующего расплавления сварной зоны.

Поток лазерных лучей монохроматичен и характеризуется одинаковой длиной волны по сравнению со световым потоком, обладающим различными длинами волн. Поэтому он хорошо поддается фокусировке с помощью зеркал и оптических линз, позволяющих добиться резонанса (когерентности) лазерного луча, что приводит к увеличению мощности потока.

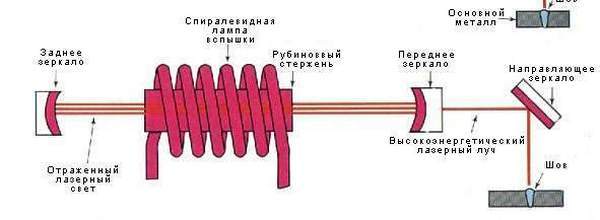

Принцип проведения сварки с помощью лазера основан на фокусировке лазерного луча, полученного с помощью квантового генератора. В основе его работы лежит излучение, которое является источником электромагнитных волн, индуцированных с помощью усилителя.

Направленный пучок лучей при проникновении внутрь металла воздействует на него на электронном уровне, отдавая свою энергию. Это происходит путем поглощения атомами металлов концентрированной лучистой энергии в виде фотонов.

В результате атомы переходят в возбужденное состояние и становятся способными сами излучать энергию в виде фотонов. При совпадении энергии фотонов падающей электромагнитной волны пучка с энергией фотонов возбужденных атомов металлов происходит индуцированное усиленное излучение.

В результате высвобождается тепловая энергия, за счет которой металл в этой области нагревается до температуры плавления. После кристаллизации расплавленных кромок металла образуется прочное межкристаллическое сцепление атомов и формируется качественный сварной шов.

Видео:

https://www.youtube.com/watch?v=Q38MpPsrF_Q

Условия и способы осуществления сварочного процесса

Для обеспечения эффективности энергии луча нужно его сфокусировать. Для этого используют отражающие и фокусирующие лазерный луч зеркала. Когерентные лучи имеют минимальный разброс и оказывают действие на точно определенные участки сварной области.

Такой вид сварки можно проводить:

- в разных положениях и при любом расположении свариваемых кромок;

- с помощью сплошного и частичного расплавления сплавляемой области металла;

- непрерывно или импульсами.

При помощи такого метода можно соединять, как тонкостенные металлические листы, так и изделия, имеющие большие габаритные размеры.

Чем точнее сфокусирован лазерный луч, тем выше мощность его излучения.

Оборудование для проведения лазерной сварки

Для выполнения сварки с помощью лазера применяется следующее оборудование:

- источник лазерного излучения;

- блок транспортировки и системы для фокусировки луча;

- при необходимости наличие газовой среды для защиты металла;

- система для перемещения луча и самого изделия.

Устройство лазера включает излучатель и источник электропитания. Излучение обеспечивает генератор, продуцирующий лучи в специальной среде.

В качестве такой среды применяется две разновидности лазеров: твердотельные и на основе газов.

Видео-обзор станка лазерной сварки E-fiber AF с вращательным приводом:

Аппараты лазерной сварки металлов

Все аппараты лазерной сварки металлов работают в импульсном или непрерывном режиме.

Аппараты с твердым активным элементом отличаются от устройств на основе активной среды из газов длиной излучающей волны. У них она короче и мощность излучения слабее газовых устройств.

https://www.youtube.com/watch?v=eivXKfNn-Rs

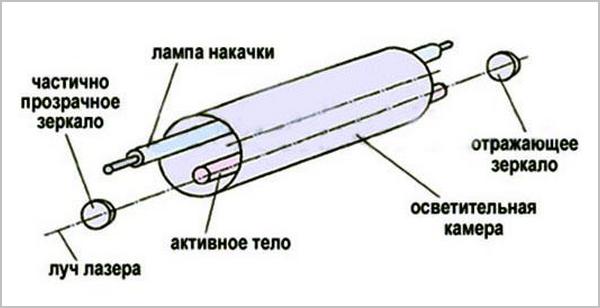

Лазеры с твердым активным элементом

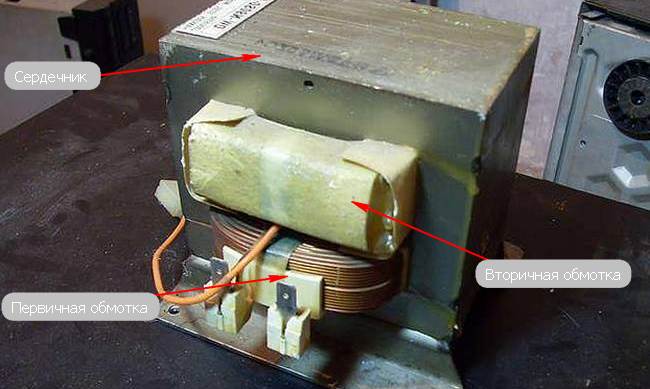

Твердотельные аппараты функционируют в основном с помощью импульсного лазера, но иногда может использоваться непрерывный и импульсный рабочий режим. Их работа осуществляется таким образом:

- Твердый элемент, имеющий форму стержня, являющийся источником лазерного луча, расположен внутри специальной камеры, освещенной лампой для накачки.

- Она обеспечивает при работе световые импульсные вспышки, приводящие в активное состояние рабочее тело.

Твердотельный элемент чаще изготавливают в виде стержня, изготовленного из так называемого «розового» рубина, представляющего собой окись алюминия (Al2O3) с примесью ионизированного хрома (Cr3+).

После воздействия лучей ионы Cr3+ переходят в активное состояние и начинают светиться. С торцов стержень покрыт веществом, отражающим свет, чаще серебром. Лучи хромовых возбужденных ионов, отражаясь от посеребренных зеркал, перемещаются вдоль оси, передавая возбуждение другим ионам. Процесс возбуждения ионов становиться массовым и сопровождается мощным выделением лучистой энергии. Они фокусируются с помощью линзы в сварной области.

Такие лазеры обычно являются источниками импульсов периодического действия с длиной волны 0,69 мкм и максимальной импульсной энергией от 10-2 до 10-3 Дж.

Средние значения мощности излучения элементов на основе твердотельных стержней может доходить до сотен ватт.

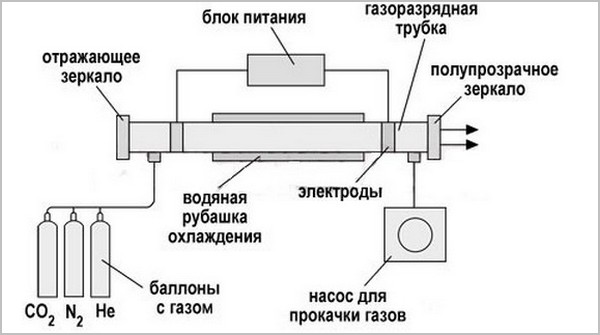

Аппараты с элементами на основе газовой среды

Аппараты, использующие для работы активную газовую среду, функционируют как в непрерывном, так и импульсном режиме. Это оборудование является более мощным, работающим при высоком напряжении.

В качестве активной среды может использоваться газ на основе смеси (СО2), (N2) и гелия (He). Он подается под давлением от 2,66 до 13,3 кПа. Возбуждение газовой смеси осуществляют с помощью электрического разряда. Гелий (Не) и азот (N2) осуществляют передачу полученной при возбуждении энергии молекуле СО2 и обеспечивают условия для создания разряда. Газоразрядные аппараты излучают длину волны до 10,6 мкм.

Кпд работы аппарата может достигать от 5 до 15%.

Схема работы аппаратов на основе газовой среды показана на рисунке:

Особенности сварки лазером тонкостенных металлов

В отличие от толстостенных металлов, которым для успешного соединения требуется глубокое расплавление, для тонких металлов глубина проплавления существенный фактор. При лазерной сварке тонких металлов с ней нельзя переборщить.

Параметры, влияющие на эту величину, это:

- мощность лазерного излучения;

- скорость выполнения работы;

- степень фокусировки луча лазера.

В случае непрерывного процесса t — это длительность его проведения. Если работа осуществляется в импульсном режиме, то t – это продолжительность импульса. При высоких показателях мощностной плотности (Е) может наступить кипение металла в области воздействия луча, приводящее к сквозным дефектам.

Для тонких металлов особенно важна характеристика этого показателя. На него влияет кроме времени воздействия степень фокусировки луча. Для уменьшения плотности излучения для тонких металлов производят расфокусировку луча с помощью электронного управления настройкой работы аппарата.

Изменяя показатели (Е) и (t) можно обеспечить режим работы для разных металлических конструкций, имеющих минимальную толщину.

Различия в технологии проведения лазерной сварки разных металлов

Технология проведения сварки с помощью лазера для различных сплавов металлов имеет свои особенности.

Например, перед проведением работ со стальными изделиями их нужно обязательно очистить: снять окалину, избавиться от коррозии.

Изделие должно быть сухим. Это поможет избежать образования пор, оксидной пленки и трещин в самом шве. Последнее особенно важно при сваривании труб из стальных сплавов. Зону сварки нужно обезжирить.

Предварительная обработка нужна и изделиям из алюминия, магния и цветных металлов.

Если изготавливаются трубы из нержавейки, то их сваривают строго встык. Шов внахлест не допускается из-за возникающих напряжений в металле.

Быстрота проведения лазерной сварки исключает образования окисных соединений в зоне расплава, поэтому при ее проведении не требуется создания защитной среды или вакуума в отличие от других видов сварки.

Это свойство особенно важно при сварке титановых сплавов. Они используются в ответственных изделиях атомной и авиационной промышленности. Поэтому, чтобы избежать образования зерен в зоне нагрева этого металла до высоких температур, часто применяют лазерную сварку.

Ручная сварка

Соединение деталей можно осуществлять с помощью ручной лазерной сварки.

Миниатюрный станок для ее самостоятельного проведения сейчас можно выбрать без труда. Их достаточно много в продаже по приемлемой цене с разными параметрами настройки режимов работы.

С помощью такого станка легко можно провести:

- ремонт с помощью сварки миниатюрных изделий, например, ювелирных, оправы для очков;

- точечную спайку (сварку) в стык;

- наплавку;

- ремонт пресс-форм;

- обрабатывать предметы медицинского назначения;

- сварочные работы в области микроэлектроники.

Заключение

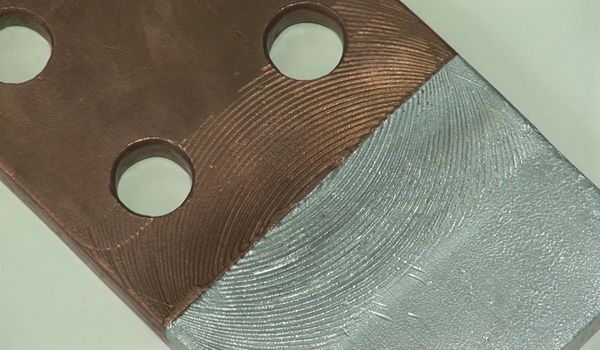

Лазерный способ сварки металлов сегодня особенно востребован во многих областях. С помощью этой технологии можно бесконтактно соединять материалы с разными электрохимическими свойствами. Это позволяет проводить работы в труднодоступных местах. Работы можно проводить на малых площадях с большой точностью.

Однако ее применение ограничено значительной стоимостью из-за высокой цены оборудования.